ENERGIEWENDE UND ALTERNATIVE ANTRIEBE

Strom, Wasserstoff, E-Fuels: Was jetzt?

Neue Batterietechnologien oder als Alternative auch Kraftstoffe aus regenerativen Quellen: Die Debatte wird mehr von Einzelinteressen dominiert als von Klimafragen

Nein, das ist keine Hommage auf die Automobil-Überlandfahrt Bertha Benzens 1888, für welche sie das Benzin aus der Apotheke holen musste. Sondern das ist E-Fuel, den Porsche in einer Pilotanlage im chilenischen Feuerland gewinnt.

Foto: Porsche

Die Ankündigung bahnbrechender Batterietechnologien ist naturgemäß ein fixer Bestandteil unserer Höher-schneller-weiter-Gesellschaft, zumal der batterieelektrische Antrieb im Automobil mit einer Vielzahl von eklatanten Nachteilen gegenüber dem Verbrennungsmotor behaftet ist. Allen voran: die Reichweite. Aber auch das hohe Gewicht und der erheblich höhere Ressourcenverbrauch mit enormem Bedarf an mehr oder weniger raren Rohstoffen werden der Batterie vorgeworfen. Und nicht zuletzt auch der hohe Preis.

So zeigt immer wieder jemand auf und behauptet, eine ideale Lösung gefunden zu haben, oft sogar die Beseitigung aller Probleme gleichzeitig. Gern wird die Meldung auch verziert mit hübschen Begriffen, die gut ins Ohr gehen. Feststoffbatterie, Redox-Flow-Batterie, Lithium-Schwefel- oder Natrium-Ionen-Batterie, um nur einige der wohlklingenden Alternativen zu nennen.

Einfach gestrickte Welt

Die Welt des Erdöls war einfach gestrickt: Für die Mobilität waren Benzin und Diesel als universelle Energieträger in Kombination mit dem Verbrennungsmotor prädestiniert. Dieses technologische Gespann funktionierte im Laufe der Jahrzehnte immer besser und prägte unsere Vorstellungen so gründlich, dass wir sehr geneigt sind, nur nach der EINEN idealen Alternative zu suchen. So ähnlich wie uns die Atomkraft einst alle Sorgen um die Herkunft des elektrischen Stroms abnehmen sollte. Es handelt sich um eine Art Erlösungsfantasie.

Blade-Batterie von BYD: Die altbekannte Lithium-Eisen-Batterie kommt wieder.

Foto: BYD

Einem ähnlich simplifizierten Hoffnungsszenario entspringt der Ruf nach E-Fuels, dass es nämlich die EINE Lösung für die vielen Probleme mit dem CO2-Ausstoß geben könnte, zumindest im Verkehrssektor. Alles könnte bleiben, wie es ist, nur der Kraftstoff wird durch einen CO2-neutralen ersetzt. Andererseits entspringt auch der Gedanke eines pauschalen Verbrennerverbots der gleichen vereinfachten Weltsicht. Bei näherer Betrachtung ist ja der Energieträger für die Höhe des CO2-Ausstoßes verantwortlich und nicht der Energiewandler.

Strom lässt sich schlecht speichern

So hält auch die Weichenstellung der Politik in Richtung Elektromobilität viele gute Gründe bereit, große Anstrengungen zu unternehmen, um auch mit den zahlreichen Nachteilen und Schwierigkeiten zurechtzukommen, die der Elektroantrieb mit sich bringt. Sein größtes Manko: Die elektrische Energie, die er zum Fahren benötigt, lässt sich schlecht speichern. Und auch wenn inzwischen erhebliche Fortschritte in der Batterietechnologie geschafft wurden, immer noch beträgt der Energieinhalt einer Antriebsbatterie nur einen Bruchteil gegenüber einem vollen Tank. Ein 50-Liter-Diesel-Tank enthält knapp 500 kWh Energie. Das ist etwa der fünf- bis zehnfache Energieinhalt einer heute üblichen Antriebsbatterie (50 bis 100 kWh).

Das allein erklärt schon die notorischen Schwierigkeiten des Elektroautos mit der Reichweite und dem Betrieb im Winter, wenn die Kälte nur zum Heizen erhebliche Energiemengen einfordert. Dazu kommt, dass die Herstellung einer Batterie sehr viel Energie verschlingt.

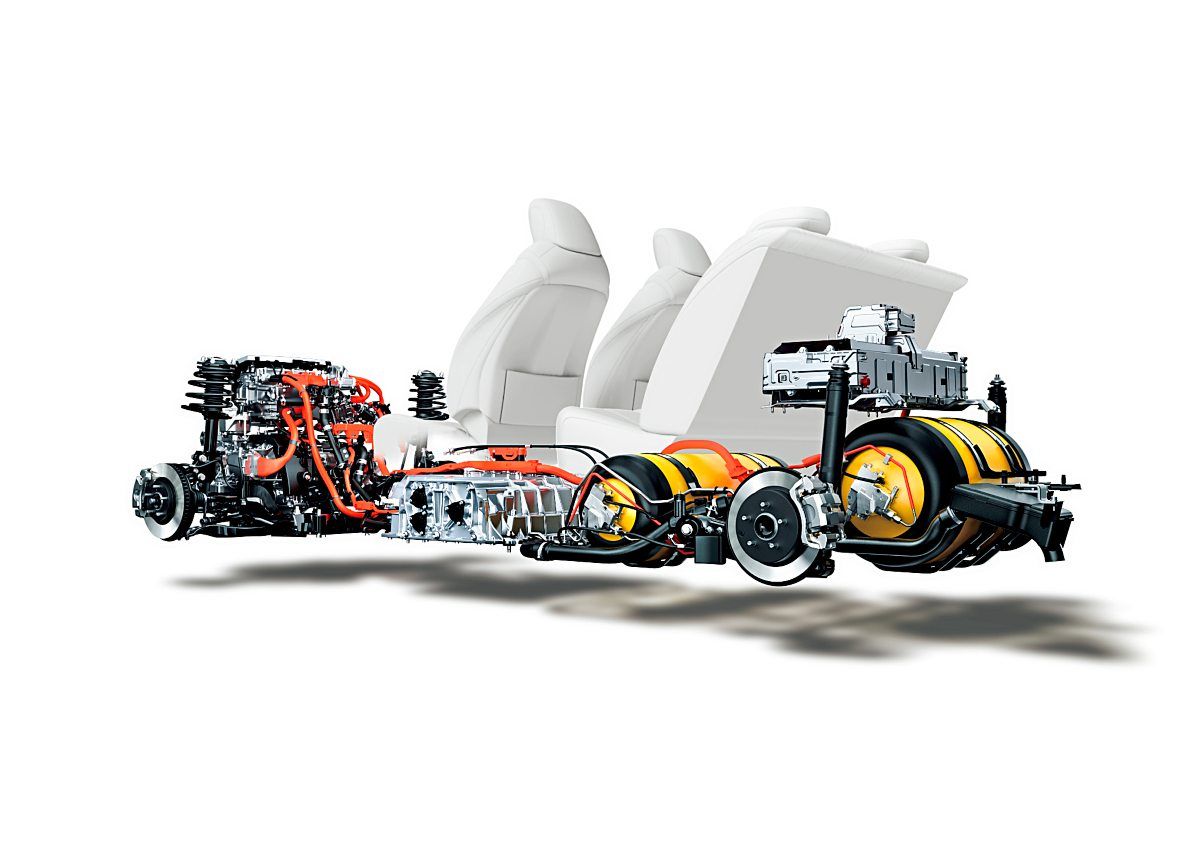

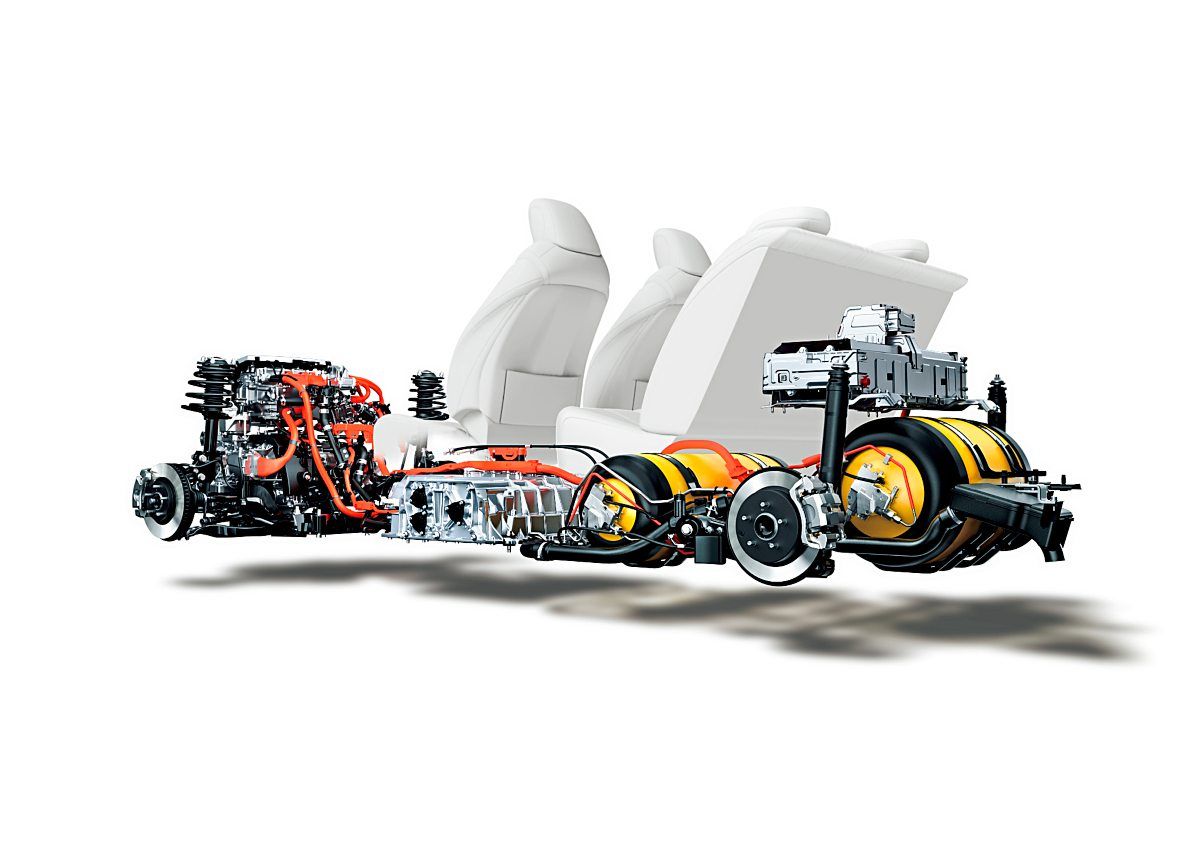

Wasserstoff-Brennstoffzelle im Personenkraftwagen: Toyota Mirai, Schnittbild.

Foto: Toyota

Im Moment sind Batterien auf Lithium-Basis Stand der Technik für den Antrieb von Fahrzeugen aller Art und in vielen industriellen Anwendungen. Batteriefabriken schießen auf der ganzen Welt wie Schwammerln aus dem Boden. Derzeit werden weltweit Batterien mit einem Energieinhalt von knapp einer Terawattstunde (TWh) pro Jahr hergestellt, bis 2030 rechnet man mit drei TWh, optimistische Szenarien deuten sogar auf bis zu sechs TWh (Quelle: Fraunhofer ISI SSB-Roadmap 2035+).

Langer Marsch

Dieses Wachstum erlaubt schon rein wirtschaftlich gar keinen radikalen Technologiewechsel. Der eingeschlagene Weg muss sich erst bezahlt machen. In der ersten Euphorie wird gerne übersehen, dass es zwischen einer Erfindung, ihrer technischen Umsetzung und einer wirtschaftlichen Vermarktung oft ein sehr langer Weg ist.

Gleichzeitig spornt der hohe Bedarf an Energie und raren Rohstoffen für die Batterieherstellung zu Neuentwicklungen an. Zudem ist die Forderung nach ökologisch und sozial sauberen Lieferketten nicht mehr zu ignorieren. Ein radikaler Technologiewechsel könnte in dieser Hinsicht einige Vorteile bringen.

Voestalpine Donawitz, Susteel Stahl Steiermark: Den regenerativen Wasserstoff braucht künftig speziell die Industrie.

Foto: Voestalpine

So rechnet die europäische Industrie damit, beim nächsten Technologiesprung wieder vorn dabei zu sein: bei der Festkörperbatterie. Auch von der Festkörper- oder Solid-State-Batterie gibt es zahlreiche Varianten in unterschiedlichen chemischen Konstellationen. Sie ist sicherer, denn sie enthält keine brennbaren Flüssigkeiten. Aber sie steht in Konkurrenz mit der bestehenden Technologie. Und heute ist niemand sicher, ob sie in fünf oder zehn Jahren genügend Vorteile aufzuweisen hat, um sie abzulösen.

Gleichzeitig gewinnen sogar ältere bereits bewährte Konzepte an wirtschaftlicher Bedeutung, wie etwa die Lithium-Eisenphosphat-Batterie. Sie weist zwar keine herausragenden Leistungsdaten auf, ist aber billiger und robuster als die Lithium-Ionen-Technologie und zeichnet sich durch einen geringeren Bedarf an raren Rohstoffen aus (z. B. kein Kobalt).

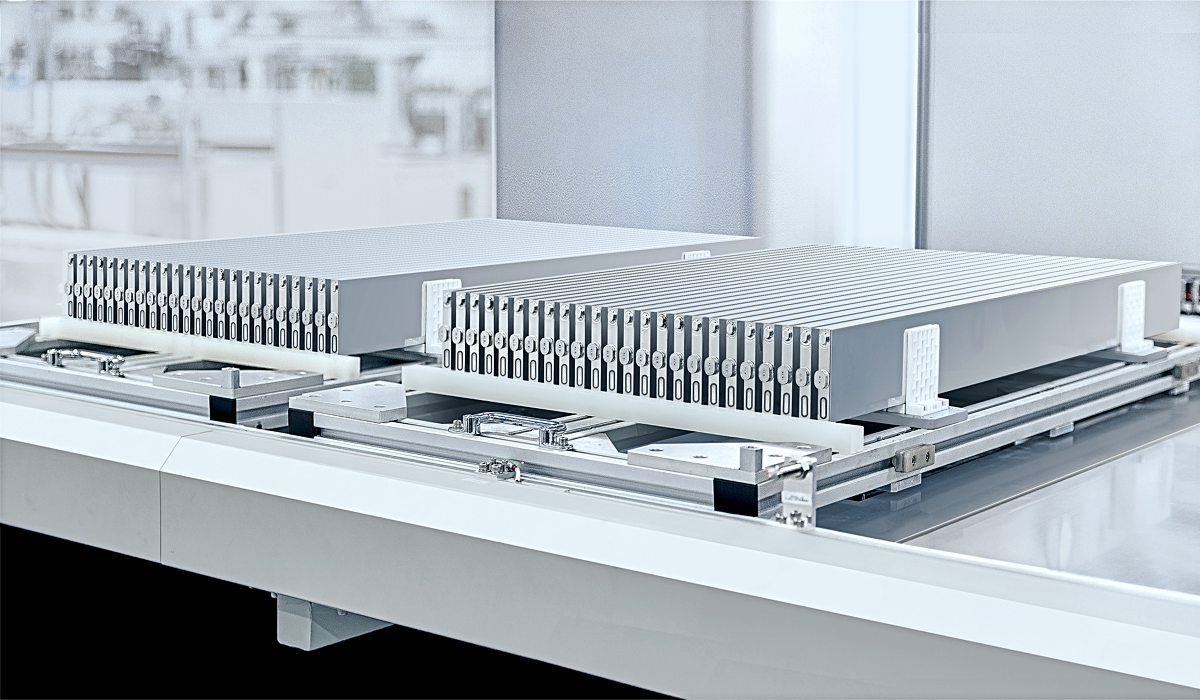

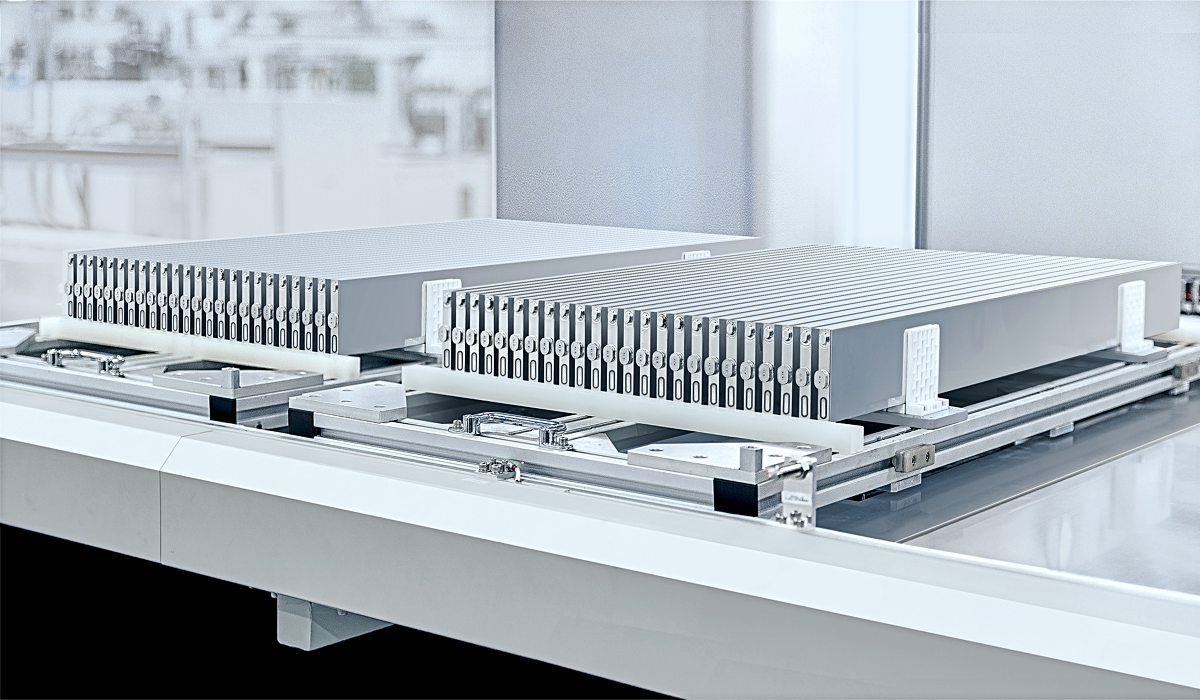

Kompetenzzentrum Batteriezellfertigung (CMCC) des BMW-Konzerns in Parsdorf bei München.

Foto: BMW / Tom Kirkpatrick

Trotzdem stellt sich die Frage, ob diese Konzentration auf den Elektroantrieb wirklich klug ist, schließlich sind auch Wasserstoff und E-Fuels für den Fahrzeugantrieb geeignet. Beides macht aber nur Sinn, wenn sie aus regenerativ gewonnenem Strom hergestellt werden. Wasserstoff, egal ob in Kombination mit Brennstoffzelle oder Verbrennungsmotor, weist aber eine wesentlich schlechtere Energiebilanz gegenüber der batterieelektrischen Speicherung auf, bei E-Fuels ist die Bilanz noch deutlich schlechter. Der Verband deutscher Elektrotechniker sagt, dass eine Windkraftanlage, die 1.600 Elektroautos mit Strom beliefert, nur 600 Wasserstofffahrzeuge oder 250 E-Fuels-Autos versorgen kann.

Daraus ergibt sich, dass der elektrische Weg für die Pkws trotz aller Turbulenzen durchaus der naheliegendste ist, zumal regenerativ gewonnene gasförmige und flüssige Kraftstoffe in riesigen Mengen für andere Bereiche der Industrie (z. B. Wasserstoff für Stahlerzeugung) und des Verkehrs (z. B. E-Fuels für die Luftfahrt) benötigt werden. Dort, wo es rein elektrisch wirklich nicht geht.

(Rudolf Skarics, 6.1.2024)

Strom, Wasserstoff, E-Fuels: Was jetzt?

Strom, Wasserstoff, E-Fuels: Was jetzt?

Neue Batterietechnologien oder als Alternative auch Kraftstoffe aus regenerativen Quellen: Die Debatte wird mehr von Einzelinteressen dominiert als von Klimafragen

Nein, das ist keine Hommage auf die Automobil-Überlandfahrt Bertha Benzens 1888, für welche sie das Benzin aus der Apotheke holen musste. Sondern das ist E-Fuel, den Porsche in einer Pilotanlage im chilenischen Feuerland gewinnt.

Foto: Porsche

Die Ankündigung bahnbrechender Batterietechnologien ist naturgemäß ein fixer Bestandteil unserer Höher-schneller-weiter-Gesellschaft, zumal der batterieelektrische Antrieb im Automobil mit einer Vielzahl von eklatanten Nachteilen gegenüber dem Verbrennungsmotor behaftet ist. Allen voran: die Reichweite. Aber auch das hohe Gewicht und der erheblich höhere Ressourcenverbrauch mit enormem Bedarf an mehr oder weniger raren Rohstoffen werden der Batterie vorgeworfen. Und nicht zuletzt auch der hohe Preis.

So zeigt immer wieder jemand auf und behauptet, eine ideale Lösung gefunden zu haben, oft sogar die Beseitigung aller Probleme gleichzeitig. Gern wird die Meldung auch verziert mit hübschen Begriffen, die gut ins Ohr gehen. Feststoffbatterie, Redox-Flow-Batterie, Lithium-Schwefel- oder Natrium-Ionen-Batterie, um nur einige der wohlklingenden Alternativen zu nennen.

Einfach gestrickte Welt

Die Welt des Erdöls war einfach gestrickt: Für die Mobilität waren Benzin und Diesel als universelle Energieträger in Kombination mit dem Verbrennungsmotor prädestiniert. Dieses technologische Gespann funktionierte im Laufe der Jahrzehnte immer besser und prägte unsere Vorstellungen so gründlich, dass wir sehr geneigt sind, nur nach der EINEN idealen Alternative zu suchen. So ähnlich wie uns die Atomkraft einst alle Sorgen um die Herkunft des elektrischen Stroms abnehmen sollte. Es handelt sich um eine Art Erlösungsfantasie.

Blade-Batterie von BYD: Die altbekannte Lithium-Eisen-Batterie kommt wieder.

Foto: BYD

Einem ähnlich simplifizierten Hoffnungsszenario entspringt der Ruf nach E-Fuels, dass es nämlich die EINE Lösung für die vielen Probleme mit dem CO2-Ausstoß geben könnte, zumindest im Verkehrssektor. Alles könnte bleiben, wie es ist, nur der Kraftstoff wird durch einen CO2-neutralen ersetzt. Andererseits entspringt auch der Gedanke eines pauschalen Verbrennerverbots der gleichen vereinfachten Weltsicht. Bei näherer Betrachtung ist ja der Energieträger für die Höhe des CO2-Ausstoßes verantwortlich und nicht der Energiewandler.

Strom lässt sich schlecht speichern

So hält auch die Weichenstellung der Politik in Richtung Elektromobilität viele gute Gründe bereit, große Anstrengungen zu unternehmen, um auch mit den zahlreichen Nachteilen und Schwierigkeiten zurechtzukommen, die der Elektroantrieb mit sich bringt. Sein größtes Manko: Die elektrische Energie, die er zum Fahren benötigt, lässt sich schlecht speichern. Und auch wenn inzwischen erhebliche Fortschritte in der Batterietechnologie geschafft wurden, immer noch beträgt der Energieinhalt einer Antriebsbatterie nur einen Bruchteil gegenüber einem vollen Tank. Ein 50-Liter-Diesel-Tank enthält knapp 500 kWh Energie. Das ist etwa der fünf- bis zehnfache Energieinhalt einer heute üblichen Antriebsbatterie (50 bis 100 kWh).

Das allein erklärt schon die notorischen Schwierigkeiten des Elektroautos mit der Reichweite und dem Betrieb im Winter, wenn die Kälte nur zum Heizen erhebliche Energiemengen einfordert. Dazu kommt, dass die Herstellung einer Batterie sehr viel Energie verschlingt.

Wasserstoff-Brennstoffzelle im Personenkraftwagen: Toyota Mirai, Schnittbild.

Foto: Toyota

Im Moment sind Batterien auf Lithium-Basis Stand der Technik für den Antrieb von Fahrzeugen aller Art und in vielen industriellen Anwendungen. Batteriefabriken schießen auf der ganzen Welt wie Schwammerln aus dem Boden. Derzeit werden weltweit Batterien mit einem Energieinhalt von knapp einer Terawattstunde (TWh) pro Jahr hergestellt, bis 2030 rechnet man mit drei TWh, optimistische Szenarien deuten sogar auf bis zu sechs TWh (Quelle: Fraunhofer ISI SSB-Roadmap 2035+).

Langer Marsch

Dieses Wachstum erlaubt schon rein wirtschaftlich gar keinen radikalen Technologiewechsel. Der eingeschlagene Weg muss sich erst bezahlt machen. In der ersten Euphorie wird gerne übersehen, dass es zwischen einer Erfindung, ihrer technischen Umsetzung und einer wirtschaftlichen Vermarktung oft ein sehr langer Weg ist.

Gleichzeitig spornt der hohe Bedarf an Energie und raren Rohstoffen für die Batterieherstellung zu Neuentwicklungen an. Zudem ist die Forderung nach ökologisch und sozial sauberen Lieferketten nicht mehr zu ignorieren. Ein radikaler Technologiewechsel könnte in dieser Hinsicht einige Vorteile bringen.

Voestalpine Donawitz, Susteel Stahl Steiermark: Den regenerativen Wasserstoff braucht künftig speziell die Industrie.

Foto: Voestalpine

So rechnet die europäische Industrie damit, beim nächsten Technologiesprung wieder vorn dabei zu sein: bei der Festkörperbatterie. Auch von der Festkörper- oder Solid-State-Batterie gibt es zahlreiche Varianten in unterschiedlichen chemischen Konstellationen. Sie ist sicherer, denn sie enthält keine brennbaren Flüssigkeiten. Aber sie steht in Konkurrenz mit der bestehenden Technologie. Und heute ist niemand sicher, ob sie in fünf oder zehn Jahren genügend Vorteile aufzuweisen hat, um sie abzulösen.

Gleichzeitig gewinnen sogar ältere bereits bewährte Konzepte an wirtschaftlicher Bedeutung, wie etwa die Lithium-Eisenphosphat-Batterie. Sie weist zwar keine herausragenden Leistungsdaten auf, ist aber billiger und robuster als die Lithium-Ionen-Technologie und zeichnet sich durch einen geringeren Bedarf an raren Rohstoffen aus (z. B. kein Kobalt).

Kompetenzzentrum Batteriezellfertigung (CMCC) des BMW-Konzerns in Parsdorf bei München.

Foto: BMW / Tom Kirkpatrick

Trotzdem stellt sich die Frage, ob diese Konzentration auf den Elektroantrieb wirklich klug ist, schließlich sind auch Wasserstoff und E-Fuels für den Fahrzeugantrieb geeignet. Beides macht aber nur Sinn, wenn sie aus regenerativ gewonnenem Strom hergestellt werden. Wasserstoff, egal ob in Kombination mit Brennstoffzelle oder Verbrennungsmotor, weist aber eine wesentlich schlechtere Energiebilanz gegenüber der batterieelektrischen Speicherung auf, bei E-Fuels ist die Bilanz noch deutlich schlechter. Der Verband deutscher Elektrotechniker sagt, dass eine Windkraftanlage, die 1.600 Elektroautos mit Strom beliefert, nur 600 Wasserstofffahrzeuge oder 250 E-Fuels-Autos versorgen kann.

Daraus ergibt sich, dass der elektrische Weg für die Pkws trotz aller Turbulenzen durchaus der naheliegendste ist, zumal regenerativ gewonnene gasförmige und flüssige Kraftstoffe in riesigen Mengen für andere Bereiche der Industrie (z. B. Wasserstoff für Stahlerzeugung) und des Verkehrs (z. B. E-Fuels für die Luftfahrt) benötigt werden. Dort, wo es rein elektrisch wirklich nicht geht.

(Rudolf Skarics, 6.1.2024)